L'impact des défauts de conception des équipements sur la maintenance et l'exploitation dans l'industrie pharmaceutique

Il arrive que des opérations de maintenance sont rendues difficiles par la conception de l'équipement. Avec des équipements construits sur mesure, tels qu'utilisés dans l'industrie pharmaceutique, de nombreuses difficultés entrent en jeu, la conception en elle-même, les contraintes d'installation et les règles et réglementations pharmaceutiques.

Dans les premières années d'exploitation, le plan de maintenance correspond idéalement à la technique et à la technologie mises en place. Avec le temps, celui-ci doit, non seulement, s’adapter à l’obsolescence progressive des équipements installés à l’origine, mais aussi prendre en compte les besoins non identifiés lors de la conception de l’installation.

Dans l'exemple ci-dessous, une opération de maintenance considérée comme basique, a nécessité des moyens considérables, car l’environnement technique et opérationnel n’avait pas été prévu lors de la conception de l’installation.

Description du système

Le procédé de production utilise de grandes quantités d'éthanol hautement inflammable. L'éthanol usagé, mélangé à de l'eau et de la célite est récupéré pour être détruit. L'éthanol étant en contact avec la molécule produite, il doit être conforme aux directives pharmaceutiques les plus strictes. Le bâtiment est en production de routine depuis des années et la maintenance du système d'éthanol est supervisée par un ingénieur expérimenté avec une équipe de techniciens expérimentés.

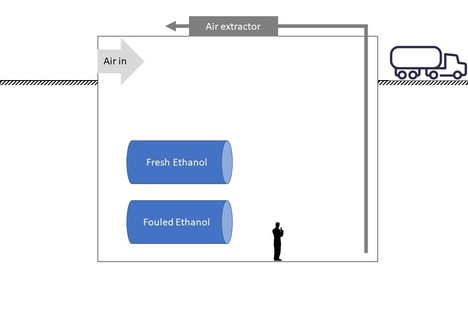

La zone de stockage d'éthanol est équipée de six cuves d'éthanol neuf et de six cuves d'éthanol souillé. Chaque cuve a une capacité de 15 mètres cubes et est montée horizontalement. Les cuves d'éthanol souillé sont montées au sol avec les cuves d'éthanol neuf installées au-dessus. L'installation alimente une production de protéine injectable et respecte les normes internationales associées.

L'éthanol étant hautement inflammable, les équipements de stockage et de distribution doivent respecter les règles ATEX. ATEX signifie « atmosphère explosible ». Les vapeurs d'éthanol sont plus lourdes que l'air et ont tendance à s'accumuler au niveau du sol. La LIE « Limite Inférieure d’explosivité » est de 3,3% dans l'air. Cela signifie qu'au-dessus de 3,3% de vapeurs d'éthanol dans l'air ambiant, toute étincelle générera une explosion.